di Paolo Travisi

ZeroCAL, verso un cemento a zero emissioni

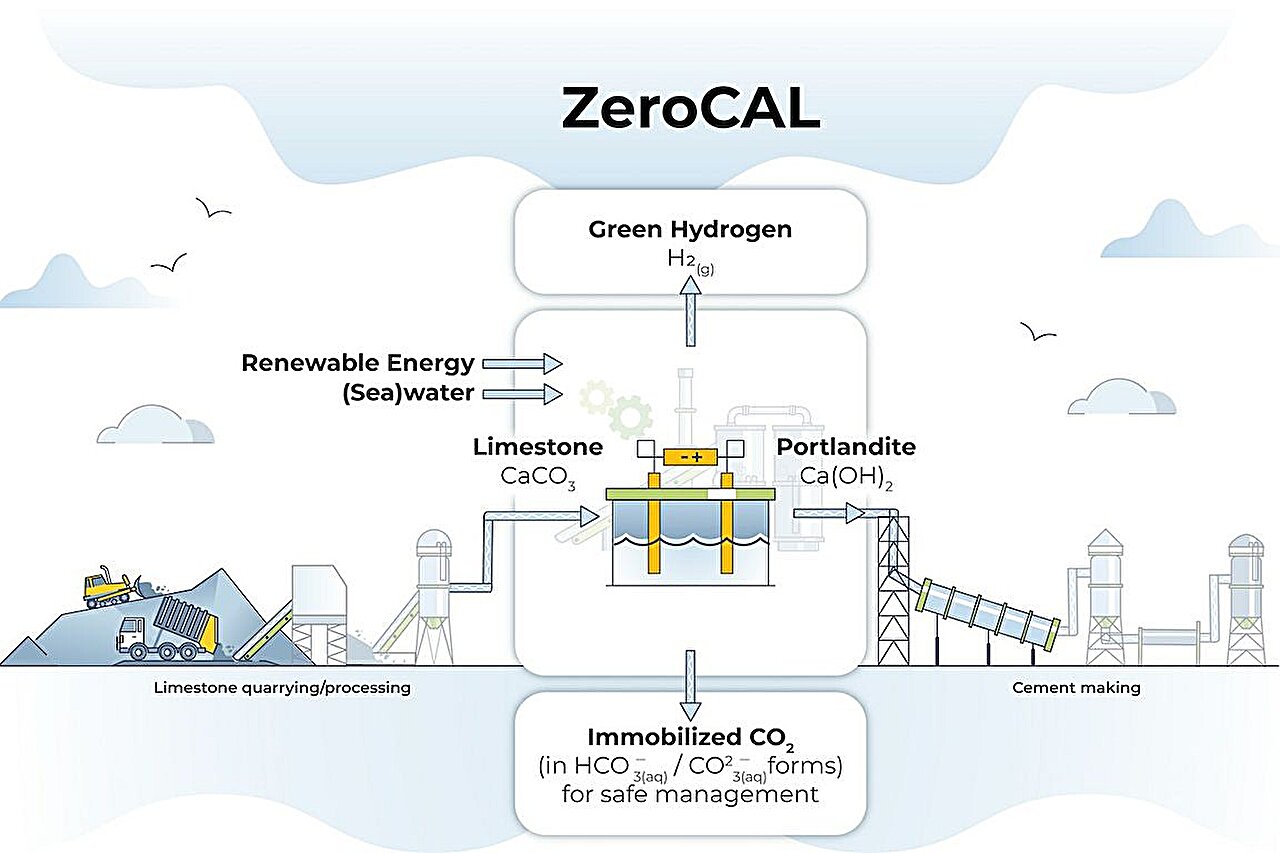

La produzione del cemento è responsabile dell’8% delle emissioni globali di CO2, ridurle sarebbe un passo importante per la decarbonizzazione. Dagli Stati Uniti, precisamente dall’Institute for Carbon Management dell’Università della California a Los Angeles (UCLA), un gruppo di ricerca ha sviluppato ZeroCAL. Di cosa si tratta? Di un metodo che potrebbe eliminare quasi tutta l’anidride carbonica emessa durante il processo di produzione del cemento. In un nuovo, il team descrive il modo in cui il nuovo approccio potrebbe essere integrato con facilità nei processi produttivi, diventando un’alternativa più efficiente e conveniente rispetto alle attuali soluzioni attuali per decarbonizzare il settore.

Decarbonizzazione, il cemento Portland è un brevetto vecchio di secoli

Il cemento più usato è il Portland, noto anche come cemento grigio (per il suo colore) ed è una polvere finemente macinata, composta principalmente da calcari, silicati di calcio e, in misura minore, da alluminati di calcio, quindi piuttosto economico, ed è uno dei motivi del suo enorme successo nel mondo. Mescolato con l’acqua forma una pasta che a contatto con l’aria si indurisce, e la sua caratteristica vincente è l’eccellente proprietà legante, che lo rende perfetto per le costruzioni ed in ambito edile.

Si tratta di un prodotto molto “vecchio”. Fu brevettato nel 1824 da Joseph Aspdin e James Parker che gli diedero il nome Portland perché, quando faceva presa, diventava di colore molto simile alla pietra calcarea di Portland, situata nel Dorset, nell’Inghilterra meridionale.

Per produrlo in modo tradizionale, il silicato di calcio viene riscaldato a oltre 1.400° in un forno alimentato a combustibili fossili per romperne i legami chimici e trasformare i calcari in ossido di calcio, ma questo procedimento emette circa 1 chilogrammo di anidride carbonica per chilogrammo di cemento prodotto; la decomposizione termochimica del calcare per produrre calce è responsabile di circa il 60% di CO2 rilasciata nell’atmosfera, mentre la combustione di combustibili fossili per riscaldare il forno in cui avviene la reazione chimica è responsabile dell’altro 40%. Si stima, infatti, che usiamo oltre 4 miliardi di tonnellate di cemento ogni anno, e per produrlo vengono emesse quasi 3 miliardi di tonnellate di CO2.

E non è ancora tutto, perché è un procedimento energivoro; la produzione di una tonnellata metrica di calce richiede circa 1,4 megawattora.

La soluzione ZeroCAL potrebbe (quasi) eliminare le emissioni di CO2

Per trovare una via alternativa alle emissioni nocive, i ricercatori hanno preso ispirazione dall’idrossido di calcio, che emette zero emissioni di carbonio nel processo di produzione per calce e cemento, perché durante il riscaldamento nel forno, emette solo acqua; da qui il team americano della UCLA ha sviluppato un nuovo approccio: utilizzando il calcare come materia prima, i ricercatori, dapprima hanno sciolto il calcare in una soluzione a base di acqua contenente un comune acido industriale chiamato acido etilendiamminotetraacetico, dopodiché usando una speciale membrana per la nanofiltrazione hanno separato il calcio derivato dal calcare prima di utilizzare un processo elettrochimico per produrre idrossido di calcio.

Questo metodo alternativo per la produzione di cemento, chiamato ZeroCAL, potrebbe rimuovere il 98% delle emissioni di CO2 legate al processo termochimico di creazione della calce ed inoltre, da questo metodo sarebbero ricavati anche acido cloridrico e bicarbonato di sodio comunemente usati, così come ossigeno ed idrogeno, che potrebbe essere usato come combustibile pulito per riscaldare i forni del cemento. Un processo perfetto di economia circolare.

ZeroCal, gli aspetti critici: consumo energetico troppo elevato e tanta acqua

“L’approccio ZeroCAL offre una soluzione per eliminare le emissioni di anidride carbonica associate al processo di produzione del cemento e consente la decarbonizzazione in loco, utilizzando i forni e le materie prime di calcare esistenti, senza dover costruire strutture separate di cattura e stoccaggio del carbonio” dicono i ricercatori americani. Attualmente però, c’è una criticità da risolvere, e riguarda il consumo energetico della produzione, addirittura superiore rispetto al metodo tradizionale; ma i ricercatori di ZeroCal sono convinti che con la ricerca ancora in corso possano raggiungere almeno un consumo alla pari, semplificando ed eliminando alcune operazioni e sfruttando meglio i sottoprodotti acidi e basici prodotti elettroliticamente, come l’idrogeno per l’appunto.

Altra problematica su cui si stanno concentrando gli scienziati di ZeroCal è l’enorme richiesta di acqua dei cementifici, che suggeriscono di sviluppare vicino alle aree costiere o ai fiumi, per avere un facile accesso alle forniture idriche. A tale scopo, il team sta lavorando con Ultratech Cement Limited, il più grande produttore di cemento in India, il secondo mercato al mondo dopo quello cinese, per costruire un impianto dimostrativo che produrrà una tonnellata di calce al giorno, utilizzando il processo ZeroCAL.

“È diventato assolutamente chiaro che per mitigare il cambiamento climatico sono necessarie azioni urgenti e rivoluzionarie in molti settori per decarbonizzare la nostra società“, ha affermato Fabian Rosner, coautore dello studio, ”riteniamo che il processo ZeroCAL offra un percorso unico per consentire una decarbonizzazione della produzione di cemento accessibile e rapidamente scalabile in un modo che non avevamo mai preso in considerazione in precedenza”. Inoltre la soluzione ZeroCAL, secondo i ricercatori, potrebbe aprire la strada per la decarbonizzazione, anche nella produzione di acciaio.

Lo studio è stato pubblicato sulla rivesta scientifica ACS Sustainable Chemistry & Engineering,

Leggi anche EvoZero ®, il primo cemento Net-zero carbon capture al mondo