La comunità mondiale, e in primis quella europea sta cercando di accelerare la transizione verso fluidi a basso potenziale di riscaldamento globale. E' possibile trovare un compromesso con le proprietà termodinamiche e la sicurezza d'esercizio?

di Filippo Busato

(Rinnovabili.it) – Un aspetto critico relativo all’impiego delle pompe di calore (macchine termodinamiche a ciclo inverso), è quello relativo ai refrigeranti impiegati al loro interno nel merito dell’impatto, diretto e indiretto, che l’impiego di un fluido ha sull’ambiente.

L’impatto diretto prende il nome di GWP (Global Warming Potential, potenziale di riscaldamento globale) ed è legato all’effetto serra che le molecole generano; l’impatto indiretto è dato dal consumo di energia, più o meno elevato a seconda dell’efficienza del ciclo, determinato da quel determinato fluido, e dal tempo di funzionamento della macchina, a monte del quale vi è l’emissione di CO2 legata alla produzione di energia. La somma di impatto diretto e indiretto si chiama TEWI (Total Equivalent Warming Impact). L’unità di misura di questo impatto è il kilogrammo di CO2 equivalente.

A titolo di esempio il fluido refrigerante R410A ha un GWP di circa 2100 kgCO2eq, e un condizionatore domestico ne contiene circa 600 g. L’emissione di CO2 equivalente è di 1.260 kg; pari alle emissioni generate dalla percorrenza di circa 15.000 km per un autoveicolo Euro6 (a 84 gCO2/km).

La comunità mondiale, e in primis quella europea, nelle diverse conferenze sul clima, sta cercando di accelerare la transizione verso fluidi a basso GWP. A fronte di questa necessità vi sono da considerare diversi aspetti scientifici, industriali, applicativi.

La ricerca del refrigerante ideale

Dalla comparsa delle macchine frigorifere a compressione, dalla metà del 1800, vi sono state almeno 4 fasi distinte in termini di impiego dei fluidi frigorigeni:

- 1830-1930, fase “pionieristica”, i refrigeranti prevalenti erano ammoniaca, cloruro di etile o di metile, anidride carbonica; essi dovevano essere facilmente reperibili o producibili, erano spesso tossici o infiammabili ma dato l’impiego ridotto e in applicazioni non distribuite capillarmente sul territorio si trattava di limiti facilmente superabili.

- 1931-1990, fase dello “sviluppo”, in cui oltre all’ammoniaca vengono introdotti i fluidi sintetici alogenati (prodotti prevalentemente a partire da molecole di idrocarburi); essi dovevano essere non tossici e non infiammabili per poter garantire (come hanno fatto) la diffusione della refrigerazione alimentare domestica (frigorifero) e del condizionamento dell’aria. Questi fluidi iniziano a mostrare i loro limiti rispetto all’ambiente con la scoperta del buco dell’ozono, causato dagli atomi di cloro (alogeno) contenuti nelle molecole di alcuni di questi (p.es. R11, R22…). Si corre quindi ai ripari con la messa al bando dei refrigeranti CFC e HCFC (cloro-fluoro-carburi e idro-cloro-fluoro-carburi) a partire dal 1987.

- Dal 1991, fase di “incertezza”, per quanto riguarda i fluidi alogenati si possono utilizzare solo alcuni HFC (p.es. R410A, R134a); è la fase che comincia a gettare un’ombra pesante dal punto di vista ambientale sulla sostenibilità della refrigerazione per il suo effetto serra diretto, pur essendo stato risolto il vulnus di compatibilità con l’ozono stratosferico.

- Dal 2010, fase di “accelerazione al cambiamento”, che sta vedendo una progressiva stretta sull’utilizzo di molti fluidi per quanto riguarda l’effetto serra diretto, e uno studio sempre più approfondito per la possibilità di ritorno a fluidi naturali e idrocarburi nell’utilizzo diffuso.

Sembra quindi che oggi stiamo chiudendo una sorta di “capriola” che a partire dai fluidi naturali utilizzati nella prima fase pionieristica, ci sta riportando proprio a quelli, dopo averci tenuti capovolti per quasi cent’anni.

Ciò accade perchè la scienza afferma che il refrigerante ideale non esiste. Nella fattispecie avremmo bisogno di disporre di una serie di fluidi, per i diversi campi di impiego (refrigerazione alimentare, industriale, condizionamento dell’aria ecc) che abbiano:

Ottime proprietà termodinamiche, per ottimizzare le macchine:

- Capacità frigorifera volumetrica elevata;

- Ottimi coefficienti di scambio;

- Pressioni di esercizio in grado di ottimizzare il funzionamento dei compressori e minimizzare il consumo della macchina;

Sicurezza di esercizio:

- Non infiammabile;

- Atossico;

Sostenibile dal punto di vista ambientale:

- Ridotto GWP.

L’evoluzione dimostra che si tratta di un compromesso non raggiungibile. Nel corso della storia sono stati privilegiati di volta in volta fluidi refrigeranti che consentivano prima lo sviluppo industriale delle applicazioni, successivamente la loro diffusione in sicurezza, e quindi ci si è preoccupati degli aspetti ambientali; oggi la priorità è la compatibilità ambientale (e indubbiamente lo è) ed è necessario rinunciare a qualcosa in termini di sicurezza di impiego.

La ricerca dimostra come l’utilizzo di alcuni idrocarburi (es. propano C3H8) come refrigeranti consente di ridurre drasticamente l’impatto ambientale in termini di GWP.

Politica ambientale e aspetti industriali

Dal punto di vista della sicurezza, i fluidi sono classificati secondo lo standard americano ASHRAE 34:

- Classe A (non tossico) e B (tossico);

- 1 (non infiammabile), 2 (poco infiammabile) e 3 (infiammabile).

L’ammoniaca, da sempre utilizzata in applicazioni specialistiche come ad esempio la refrigerazione alimentare, è di categoria B3 (tossico e infiammabile); il propano (come il metano) è di categoria A3 (non tossico e infiammabile); i fluidi tradizionalmente utilizzati nell’ambito del condizionamento dell’aria (R410A e R134a) sono di categoria A1 (non tossico e non infiammabile).

Negli ultimi 5 anni hanno fatto capolino sul mercato alcuni fluidi “blandamente infiammabili” come ad esempio l’R32 (difluorometano), parallelamente all’introduzione di una nuova categoria, A2L (A2 “Light”). Il cambiamento del fluido frigorigeno che evolve nel ciclo richiede modifiche, che a volte possono essere anche importanti, dal lato:

- Industriale, nella progettazione delle macchine;

- Professionale, nell’inserimento di queste macchine all’interno di un progetto termotecnico, che è soggetto a prescrizioni di sicurezza (es. antincendio).

Vale la pena ricordare che l’utilizzo del gas naturale nelle combustioni in ambiente libero nelle abitazioni è stato reso possibile dallo sviluppo di un corpus normativo e legislativo che ha richiesto tempo ma che alla fine ha garantito sicurezza ed efficienza.

Si tratta tuttavia di modifiche che richiedono tempo, per lo sviluppo industriale e l’adeguamento legislativo e normativo che segue una letteratura scientifica e una profonda riflessione interdisciplinare (aspetti ingegneristici, ma anche chimico-fisico ambientali, medici, procedurali ecc).

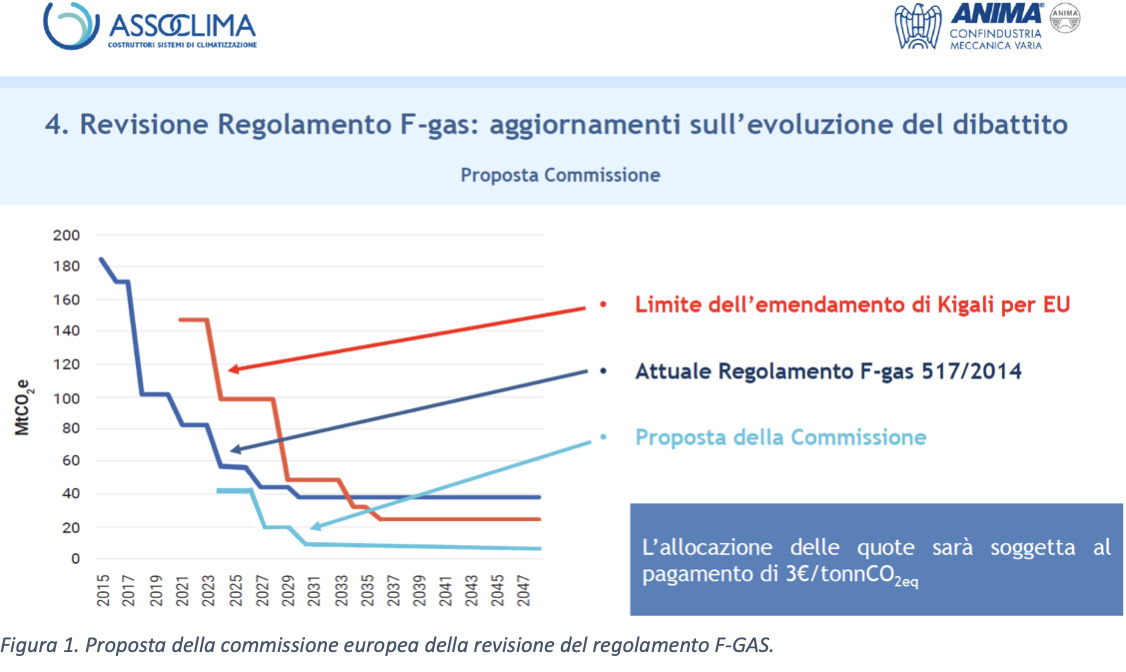

Ahimè sembra che il tempo sia una delle risorse più scarse di cui disponiamo, in materia di tutela ambientale, e la Figura 1 illustra con il trend in colore azzurro come la comunità europea abbia proposto di modificare il regolamento attualmente vigente (trend in colore blu).

Questo comporterebbe un’accelerazione per nulla trascurabile delle attività di ingegneria del comparto industriale e del mondo legislativo/normativo per la sicurezza, che potrebbe non essere compatibile con i tempi di maturazione di un processo coerente e solido.

Il condizionale è d’obbligo poiché come viene testimoniato dai reperti di Figura 2, alcuni dei fluidi che potrebbe essere necessario introdurre ampiamente sul mercato sono in realtà delle “vecchie conoscenze” del mondo del condizionamento dell’aria.

Si tratta di tempi di re-introduzione o comunque di ri-adozione molto molto rapidi, di fronte ai quali ritornano alla mente i consigli delle maestre e professoresse di scuola, che ricordavano all’allievo che voleva svolgere rapidamente più passaggi a mente “meglio un passaggio in più che un passaggio sbagliato”.