I ricercatori della UC Berkeley hanno impiegato una stampante 3D per costruire reticoli polimerici da riempire con calcestruzzo ad altissime prestazioni

Gli ultimi progressi tecnologici nel campo del calcestruzzo fibrorinforzato

(Rinnovabili.it) – Per oltre un secolo, l’armatura d’acciaio è stato il materiale di riferimento per il rinforzo strutturale del calcestruzzo. Oggi nuovi approcci sono in grado di ottenere risultati simili o più avanzati, rispettando nel contempo l’ambiente. Uno di questi è quello studiato dall’Università della California a Berkeley. Qui un gruppo di scienziati ha messo a punto un nuovo tipo di calcestruzzo fibrorinforzato capace di unire alte prestazioni ad una ridotta impronta di carbonio.

Nella pubblicazione su Science Direct (testo in inglese), il team di scienziati ricorda come, nonostante il materiale tradizionale sia resistente alla compressione, risulti debole in tensione e in flessione. “Con l’aumento della resistenza alla compressione, il calcestruzzo diventa ancora più fragile, quindi richiede un rinforzo appropriato”. Questo aiuto può arrivare dalle fibre polimeriche.

Leggi anche Materiali edilizi: il calcestruzzo flessibile fa a meno del cemento

In realtà il calcestruzzo fibrorinforzato tramite elementi polimerici è emerso circa mezzo secolo fa come una promettente alternativa ai rinforzi in acciaio. Quest’ultimi offrono una grande resistenza ma sono pesanti, costosi e si degradano nel tempo. Dal canto loro, invece, le fibre polimeriche sono leggere, economiche da produrre e resistenti alla corrosione. Gli approcci attuali prevedono la miscelazione di queste elementi nel calcestruzzo poco prima del getto; un processo che raramente porta ad una distribuzione regolare delle fibre. In altre parole, alcune parti della struttura finale possono risultare più deboli e suscettibili a crepe di altre.

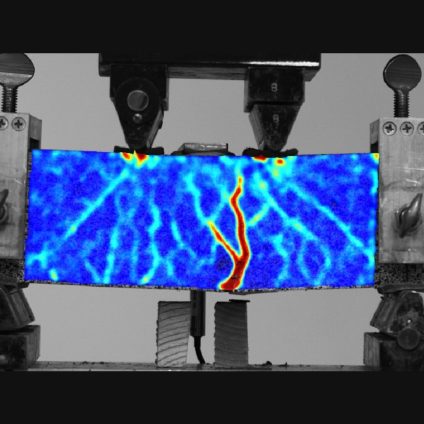

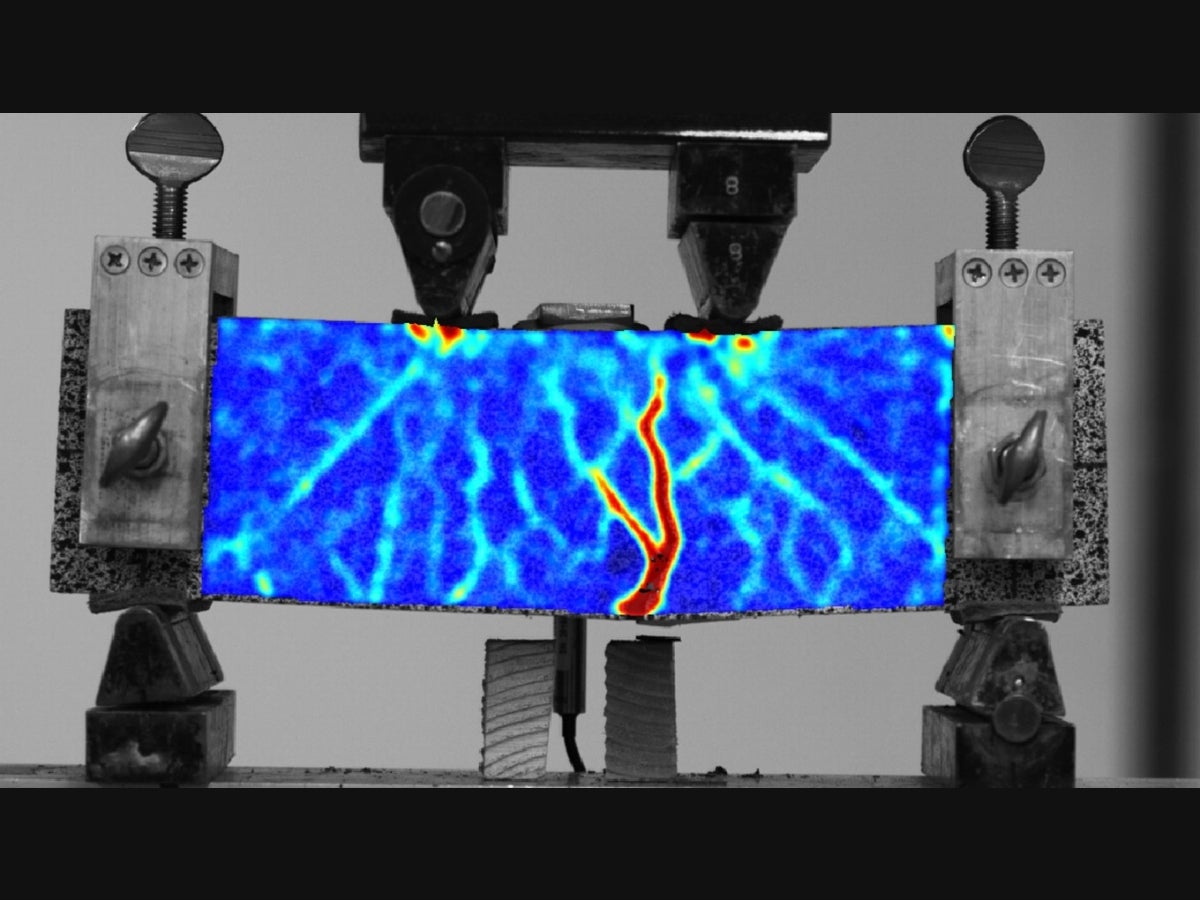

È qui che si inserisce il lavoro dell’Università californiana. Il team ha prodotto un fitto reticolo polimerico con la stampa 3D e ha riempito le lacune con calcestruzzo ad altissime prestazioni, che è quattro volte più resistente di quello normale in termini di compressione. “Le crepe sono molto intelligenti”, ha spiegato Claudia Ostertag, professoressa di ingegneria civile e ambientale e co-autrice dello studio. “Sceglieranno sempre il percorso di minor resistenza. Tuttavia, in questo caso le fessure non sono più in grado di evitare l’armatura a causa della sua disposizione 3D uniforme”.

I ricercatori hanno sperimentato variazioni di questa ricetta, utilizzando diverse versioni del reticolo polimerico in modo che costituissero dal 19,2% al 33,7% del volume complessivo. E hanno testato due diversi polimeri: l’acido polilattico (PLA), che è facile da stampare in 3D ma più fragile di altri polimeri, e l’acrilonitrile butadiene stirene (ABS), che è più resistente.

Il passaggio dal PLA all’ABS non ha prodotto alcuna differenza significativa nei test di compressione; tutti i campioni di calcestruzzo fibrorinforzato con reticolo hanno ottenuto punteggi elevati nei valori di densità di deformazione; il che significa che erano in grado di assorbire molta energia. Invece aumentando la quantità di polimero nei campioni diminuiva leggermente la loro resistenza alla compressione, facendo di contro crescere i loro carichi di picco. “Quando un materiale è fragile, può sopportare un certo carico di picco prima di rompersi”, afferma Ostertag, professoressa di ingegneria civile e ambientale. “In questo caso, non abbiamo osservato quel fallimento. È diventato sempre più forte”.

Leggi anche I rifiuti di legno rendono il calcestruzzo più ecologico e forte