Arriva dalla Cina il legno ultraresistente capace di sostituire l’acciaio nelle costruzioni, offrendo alte prestazioni e minori emissioni

La decarbonizzazione della produzione dell’acciaio è uno degli scogli più difficili da superare per rendere più sostenibile il settore delle costruzioni. Una possibile soluzione sarebbe quella di sostituire questo materiale, con alternative più ecosostenibili, ma con le stesse caratteristiche meccaniche. Prova a rispondere a questa esigenza il legno ultraresistente sviluppato da un team di ricercatori della Nanjing University.

Come produrre legno ultraresistente

Da sempre protagonista nell’edilizia e nell’arredo grazie alla sua disponibilità e alle buone proprietà meccaniche, il legno rappresenta un materiale strutturale naturale e sostenibile. Tuttavia, le sue prestazioni meccaniche spesso sono inadeguate per applicazioni ingegneristiche avanzate. Un gruppo di ricercatori della Nanjing University ha sviluppato una nuova strategia di auto-compattazione in grado di trasformare il legno in un materiale ultraresistente, con il potenziale per sostituire metalli e leghe in diversi ambiti industriali.

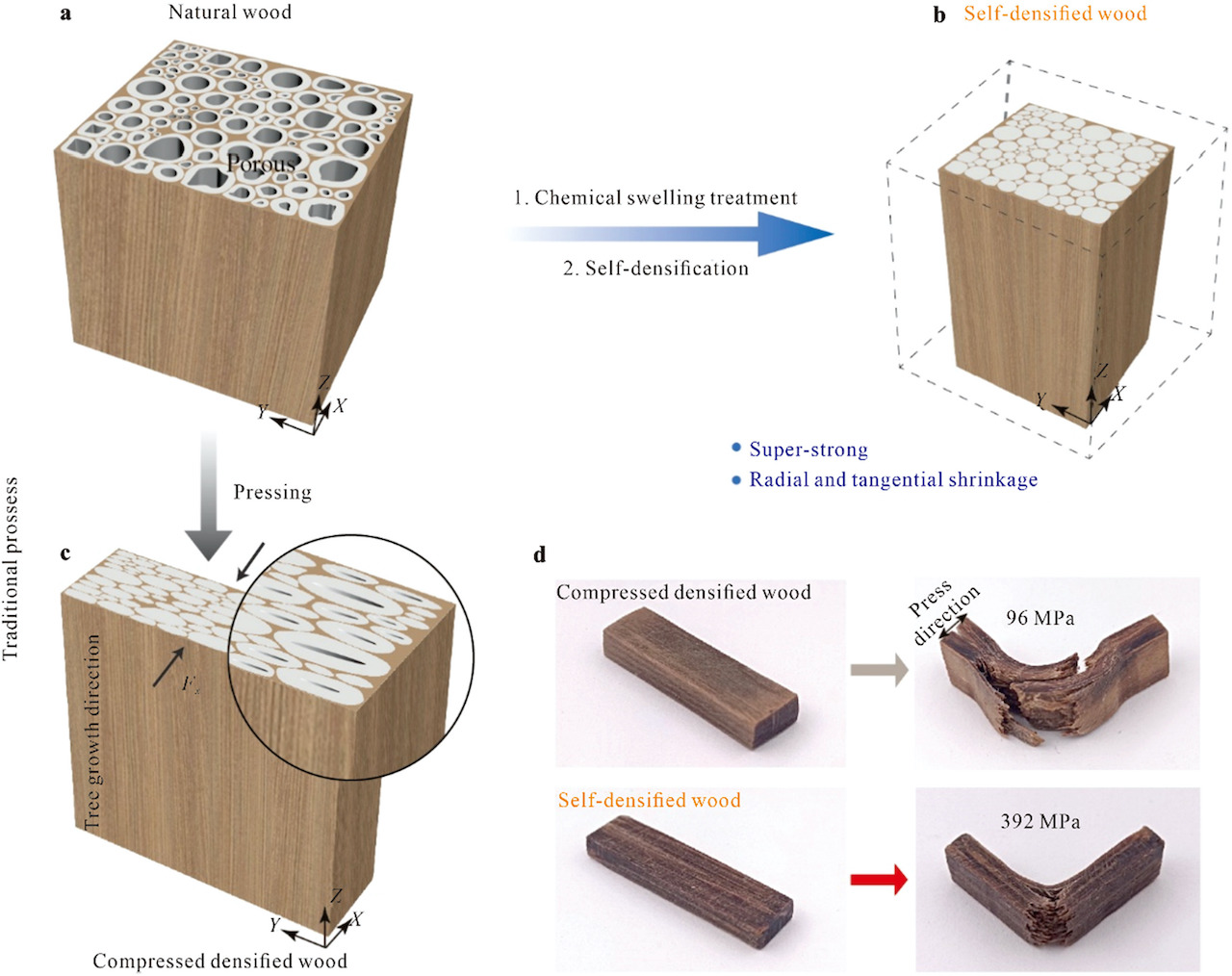

Il team, guidato da Dafang Huang e Jie Li, ha messo a punto una procedura per produrre Legno ultraresistente che combina una parziale delignificazione con un trattamento di rigonfiamento a base di LiCl/DMAc. Questa tecnica consente il rilascio e la riorganizzazione delle fibre legnose, che si compattano naturalmente all’interno della struttura cellulare durante l’asciugatura all’aria, senza però bisogno di compressione meccanica.

Quello che sono riusciti ad ottenere è un materiale ligneo che si restringe in modo uniforme nelle aree trasversali, mantenendo inalterata la lunghezza originale.

Prestazioni comparabili alle leghe metalliche

I risultati meccanici del legno ultraresistente della Nanjing University hanno superato le aspettative: il legno auto-compattato ha raggiunto una resistenza alla trazione di 496,1 MPa, una resistenza flessionale di 392,7 MPa e una tenacità all’urto di 75,2 kJ/m², valori nettamente superiori rispetto sia al legno naturale sia al legno compresso con metodi convenzionali. Inoltre, questo materiale ha dimostrato proprietà meccaniche uniformi in tutte le direzioni, rendendolo adatto a condizioni operative complesse.

Grazie alla tecnica messa in atto dal team, è stato possibile potenziare le prestazioni del legno senza l’uso di presse a caldo, mantenendo al contempo la leggerezza del materiale. La struttura microcellulare uniforme e il rafforzamento dei legami a idrogeno tra le fibre di cellulosa giocano un ruolo chiave nel garantire queste prestazioni.

Le applicazioni di questo legno ultraresistente sono molteplici: dall’edilizia, all’arredamento, fino ad arrivare ad utilizzi industriali. A testimoniare la versatilità del materiale, i ricercatori hanno realizzato un chiodo in legno che, nei test di carico, ha superato le prestazioni dei comuni chiodi in acciaio.

La ricerca è stata pubblicata su ScienceDirect.

leggi anche Legno trasparente, con la buccia d’arancia diventa 100% sostenibile