La start-up Fortera ha sviluppato un processo produttivo del cls che intercetta la CO2 di scarto dai forni riutilizzandola per produrre altro cemento. Il sistema è già applicabile a qualsiasi stabilimento, senza esigenza di cambiare il metodo produttivo

Per ogni tonnellata di cemento prodotta viene emessa quasi una tonnellata di CO2

Se compariamo la produzione di cemento ad una Nazione del mondo, sarebbe il terzo più grande emettitore subito dopo la Cina e gli Stati Uniti. Paradossale eppure questo settore produttivo è responsabile dell’8% delle emissioni di anidride carbonica. Ma se potessimo convertire la CO2 in un elemento utile alla produzione di un cemento più ecologico?

I 40 big del cemento insieme per portare le emissioni a zero entro il 2050

Sono moltissimi oggi gli studi e le ricerche che cercano soluzioni alternative per il materiale più utilizzato sulla terra dopo l’acqua. Eliminare il calcestruzzo, e di conseguenza il cemento, è impossibile: ogni anno ne vengono gettati circa 14 mld di mc, 150 tonnellate al secondo. Però ridurre il suo peso ambientale è possibile sin da ora. Lo testimonia anche la Global Cement and Concrete Association (GCCA), il movimento nato nel 2020 e che raccoglie 40 dei più grandi produttori di cemento e cls al mondo. Nella sua Road Map, l’associazione si è posta quale obiettivo la decarbonizzazione del processo produttivo di questo materiale entro il 2050. Per farlo agiranno su molteplici fronti: partiranno dalla riduzione delle emissioni di CO2 derivate dal cemento, elimineranno l’uso dei combustibili fossili nei processi produttivi e svilupperanno nuovi metodi per la cattura della CO2.

Perchè il cemento è un grande emettitore

In realtà il cemento è presente solo per il 10-15% all’interno del calcestruzzo, eppure rappresenta l’88% delle emissioni di questo materiale. Per ogni tonnellata di cemento prodotta viene emessa quasi una tonnellata di CO2 proveniente dalla cottura di argille e calcare a temperature estremamente elevate (oltre 1.400 °C). Questo sistema è colpevole al 70% delle emissioni, mentre il restante 30% lo si deve all’energia necessaria per alimentare i forni.

L’esempio della start-up: tagliere le emissioni del 70%

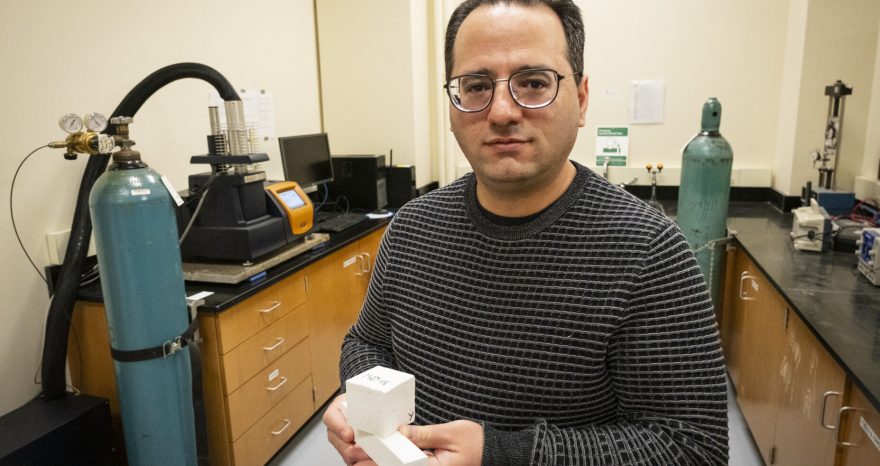

Tra le tante aziende impegnate nell’esplorazione di soluzioni alternative per un cemento green c’è la start-up Fortera. Da questa settimana lo stabilimento CalPortland a Redding, in California, utilizzerà la miscela Fortera per produrre inizialmente un calcestruzzo con il 10% in meno di emissioni. Ma l’obiettivo è arrivare ad un cemento con una riduzione del 70%. La magia in realtà è già possibile: nel suo processo produttivo, Fortera intercetta lo scarico dell’anidride carbonica dai forni in cui viene prodotto il cemento e lo reimmette per produrre ulteriore cemento. Il processo utilizzato è lo stesso di sempre, un fattore estremamente importante che consente l’impiego di questa soluzione green negli stabilimenti esistenti, senza cambiare il sistema produttivo.

“Il nostro obiettivo è quello di creare una soluzione onnipresente che possa funzionare davvero in qualsiasi stabilimento“, ha affermato Ryan Gilliam, CEO di Fortera.

Come convertire la CO2 per produrre un cemento green

Per convertire la CO2 in un materiale utilizzabile per il calcestruzzo, il processo ReCarb di Fortera la aspira dal forno e la convoglia in una macchina che la trasforma in un solido. Per farlo è sufficiente una temperatura più bassa (circa 1.000°C) risparmiando anche sui consumi. La CO2 catturata viene miscelata con l’ossido di calcio, producendo una sorta di calcare molto simile al cemento ribattezzato dalla start-up ReAct, ingrediente finale per il cls.

Per il momento la legge consente solo l’utilizzo di un 15% di ReAct nel calcestruzzo, ma la Fortera sta lavorando ai testi di resistenza per arrivare all’obiettivo del 100%, sostituendo interamente il cemento tradizioonale.

“Redding è il primo di molti stabilimenti nel futuro di Fortera come produttore di cemento green, e il raggiungimento di questo traguardo avvicina il settore alla realizzazione di cemento a zero emissioni di carbonio, che è fondamentale sia per la nostra infrastruttura continuativa che per la salute del nostro pianeta“, conclude Gilliam.

Convertire la CO2 riutilizzandola consente al processo brevettato ReCarb di produrre un cemento green con il 70% in meno di anidride carbonica, e se combinato con l’impiego di energia rinnovabile si ottiene un cemento ad emissioni zero.