Un team del MIT ha sviluppato un sistema per riciclare le parti degli alberi scartate dal settore edile, per costruire edifici in legno ad emissioni sempre più basse.

Grazie a robotica e digitale, le forcelle degli alberi si sostituiscono ai nodi strutturali negli edifici in legno

(Rinnovabili.it) – Questa volta il MIT, Massachusetts Institute of Technology, ci offre una particolare quanto insolita ricerca dedicata agli elementi strutturali degli edifici in legno.

L’indagine è partita da un presupposto molto semplice: perchè non trovare un utilizzo anche alle parti dell’albero normalmente scartate dal settore edilizio.

Nel caso della ricerca in oggetto, le parti interessate sono le “forcelle dell’albero”, ovvero i punti di congiunzione dove i rami si biforcano.

L’industria delle costruzioni che punta sugli edifici in legno quale soluzione più sostenibile, tende comunque a prediligere sezioni rettilinee, scartando nodi e forcelle destinati invece a pellet da bruciare. Anche se Tuttavia una scelta di questo tipo implica comunque l’emissione della CO2 incorporata nel legno in atmosfera.

Riciclare le parti scartate

Notando questa tendenza, Caitlin Mueller, professore associato di architettura e ingegneria civile e ambientale nel Building Technology Program al MIT, ha intravisto un’opportunità.

Con il gruppo di ricerca Digital Structure, Muller ha sviluppato una strategia per riciclare questi materiali di scarto, utilizzandoli non come finitura, ma come elemento strutturale.

“Il valore più grande che puoi dare a un materiale è dargli un ruolo portante in una struttura“, afferma la professoressa Muller. Quando i costruttori utilizzano materiali vergini, queste componenti strutturali si rivelano le parti più inquinanti a livello di emissioni incorporate, proprio a causa del loro grande volume di materiale ad alta resistenza.

Utilizzare materiali riciclati, come le forcelle, darebbe un contributo estremamente efficace alla riduzione delle emissioni del settore edile.

Come riutilizzare le forcelle degli alberi

Nei disegni architettonici degli edifici in legno, molti elementi di giunzione hanno una forma ad “Y”, molto simile a quella naturalmente assunta dalle forcelle degli alberi.

Sia in uno che nell’altro caso, sono questi elementi ad Y a portare i carichi maggiori, per poter scaricare il peso dell’edificio a terra. “Le forcelle degli alberi hanno il potere di trasferire le forze in modo molto efficacie, grazie alla loro struttura fibra interna”, commenta Muller. “Noi progettisti stiamo cercando di riprodurre questi legami con la stampa 3D, ma siamo molto lontani dal riprodurre la complessità e l’efficienza delle fibre naturali”.

Leggi anche Edificio in legno ibrido più alto al mondo sorgerà a Sydney

Cinque fasi di riciclo e riutilizzo

Il team di ricerca ha messo a punto un “design-to-fabrication workflow” in 5 fasi.

Preliminarmente è stato necessario individuare una fonte di approvvigionamento di questa materia prima di scarto. La città di Sommerville e la sezione di manutenzione giardini si è prestata al progetto.

FASE 1 – Creare una libreria digitale di materiali

La componente digitale è essenziale nel progetto, perchè limita gli errori di calcolo e gli sprechi. La prima fase del progetto è stata catalogare le forcelle raccolte inserendole nel software.

FASE 2 – Trovare la migliore corrispondenza tra gli elementi ed il progetto

Progettare edifici in legno implica una composizione strutturale specifica. Il software digitale del team è in grado di individuare quale tra gli elementi catalogati, è in grado di sostituirsi al nodo strutturale dell’edificio. Ciascuna configurazione sviluppata riceve un punteggio di precisione complessivo. La soluzione con il punteggio più alto è la vincente.

FASE 3 – Bilanciare il progetto con le prestazioni strutturali

Trovare un equilibrio tra il design immaginato e le forme a disposizione è essenziale. Grazie ad un algoritmo appositamente elaborato, il software è in grado di calcolare in tempo reale la configurazione in base alle deformazioni, ai carichi, alla geometria. In questo modo il progettista può trovare un punto di collegamento tra la sua idea e la fattibilità tecnica.

FASE 4- Generare il codice macchina per il taglio dei pezzi

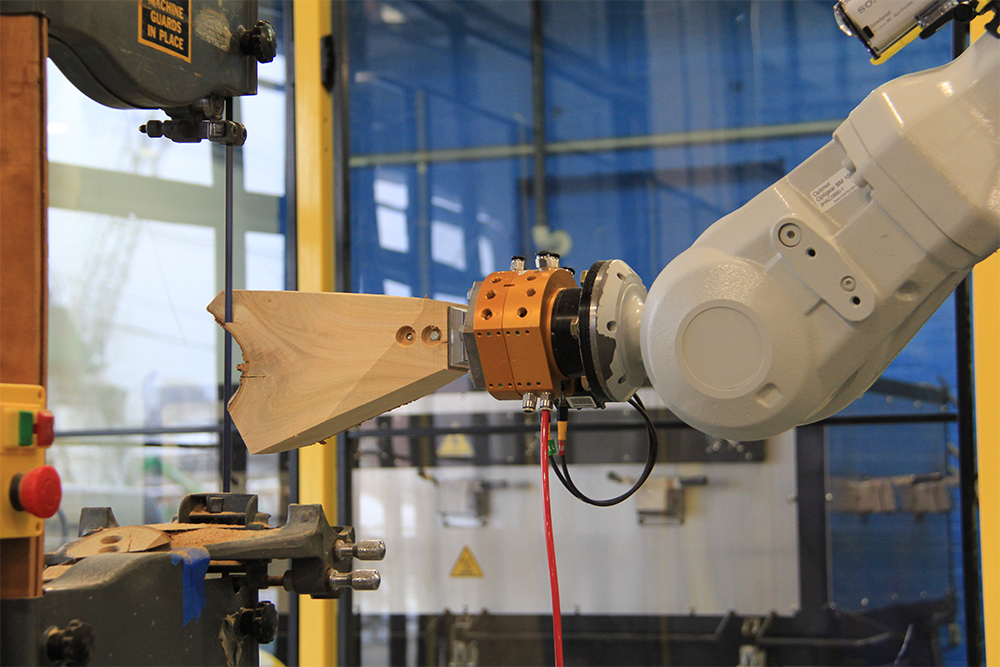

Trovata la distribuzione ideale delle forcelle tra i nodi della struttura portante, si passa a ritagliare gli elementi. Anche in questo caso robotica e digitalizzazione aiutano a velocizzare e rendere più preciso il processo.

FASE 5 – Assemblare le forcelle e gli elementi strutturali

I pezzi ci sono tutti, non resta che costruire fisicamente la struttura per dar forma la progetto. “E’ come un set di giocattoli per bambini. Basta seguire le istruzioni sui giunti per mettere insieme tutti i pezzi”.

Un primo prototipo utile esempio per gli edifici in legno, è stato realizzato dal team nel campus del MIT.