di Filippo Emanuele Ciarapica, Sara Antomarioni e Leonardo Postacchini

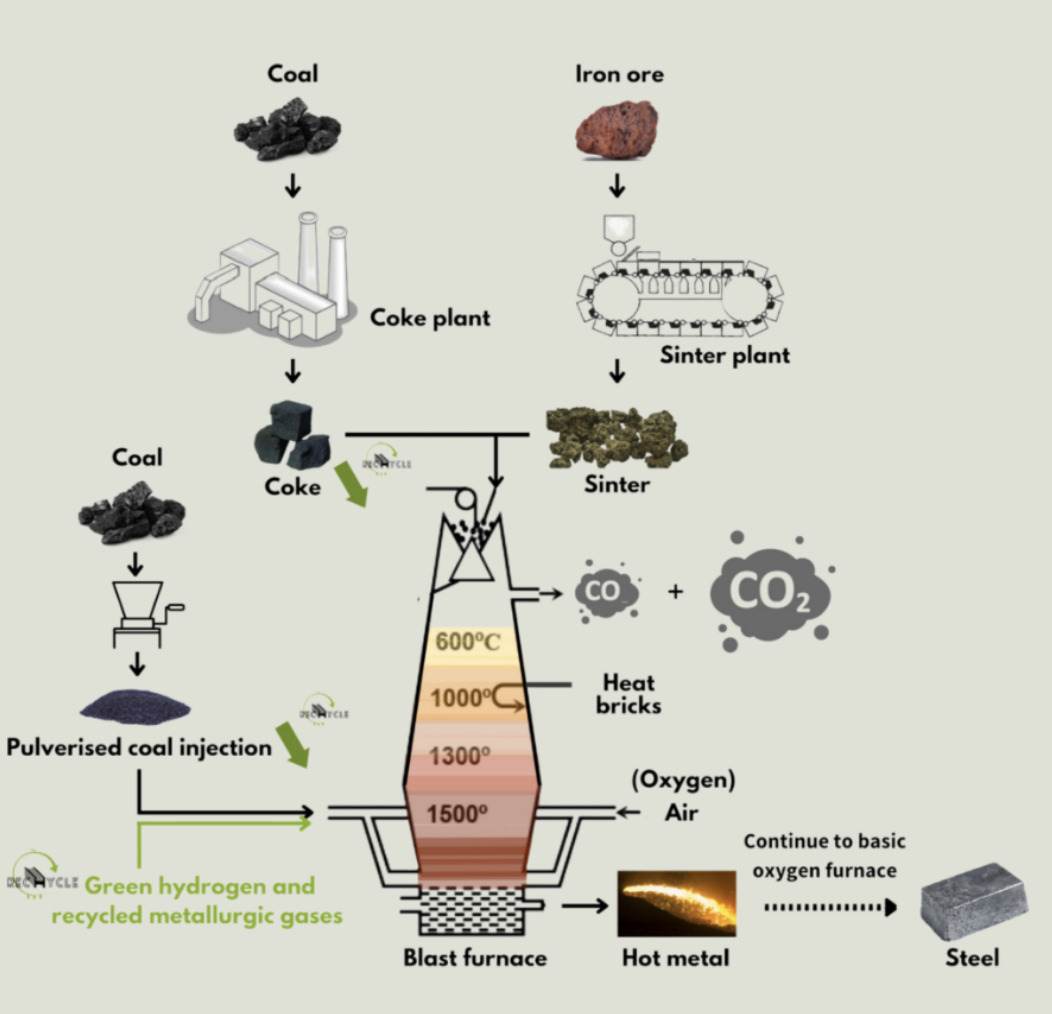

(Rinnovabili.it) – L’industria siderurgica è uno dei principali responsabili delle emissioni di CO2, con oltre il 7% delle emissioni. Circa il 67% dell’acciaio globale viene prodotto attraverso il metodo Blast Furnace-Basic Oxygen Furnace (BF-BOF), in cui il carbone viene utilizzato come combustibile per riscaldare l’altoforno e come agente riducente per convertire il minerale di ferro in acciaio. Quando il carbonio si combina con l’ossigeno, l’anidride carbonica viene rilasciata come co-prodotto, motivo per cui le emissioni di CO2 rappresentano parte integrante della produzione di acciaio convenzionale.

In questo contesto si inserisce il progetto europeo RecHycle (https://www.rechycle.eu/) che mira a studiare l’uso dell’idrogeno (verde) e dei gas riciclati per sostituire il coke ed il carbone polverizzato nell’altoforno delle acciaierie. Infatti, quando l’idrogeno reagisce con il minerale ferroso, come co-prodotto si forma solo vapore acqueo, eliminando l’emissione di CO2. RecHycle è finanziato nell’ambito del bando HORIZON-CL4-2021-TWIN-TRANSITION-01-22 di Horizon Europe, il programma quadro dell’Unione Europea per la ricerca e l’innovazione (accordo di sovvenzione n. 101058692).

Più in dettaglio, l’obiettivo del progetto RecHycle è quello di studiare l’utilizzo dei gas metallurgici prodotti in loco con o senza fonti esterne di idrogeno. Il gas sarà poi immesso nell’altoforno e in un futuro forno DRI per produrre acciaio verde in modo sostenibile. Il progetto dimostrerà una soluzione efficiente dal punto di vista dei costi per ridurre le emissioni di carbonio avviando una nuova simbiosi industriale tra l’industria siderurgica, l’industria chimica e le fonti di energia rinnovabile (ad esempio, eolica o solare per ottenere elettricità verde o idrogeno).

Il progetto contribuirà al passaggio a un’economia circolare in cui i prodotti di scarto vengono valorizzati al massimo del loro potenziale. Le sfide da affrontare sono molteplici e coinvolgono l’ottimizzazione dinamica delle miscele e dei flussi di gas, la minimizzazione dei rischi dell’idrogeno sull’infragilimento dei materiali, l’alimentazione in ceramica (Tuyeres) all’interno dei forni, la qualità dell’acciaio prodotto e i (futuri) flussi di materiali di scarto del DRI. RecHycle sarà realizzato da un consorzio di 6 partner provenienti da 4 Paesi diversi. Il coordinamento del progetto è affidato ad ArcelorMittal, leader mondiale nella produzione di acciaio. L’Università Politecnica delle Marche è partner del progetto ed ha come compito l’analisi economica ed ambientale delle nuove soluzioni che si andranno ad implementare. Il progetto, iniziato a Giugno del 2022, ha una durata di 4 anni e può essere diviso in tre fasi principali:

- In primo luogo, la fase di avviamento verificherà il corretto funzionamento di tutti i sistemi e processi attraverso la messa in servizio a freddo e a caldo. Durante questo periodo, verranno apportate modifiche per migliorare il funzionamento, ove necessario (dal punto di vista dell’usura delle apparecchiature, dei requisiti di manutenzione, degli aspetti di sicurezza, ecc.).

- Dopo questa fase inizierà una campagna di misurazioni industriali che riguarderà gli elementi chiave del processo: la caratterizzazione e le specifiche dei gas metallurgici, i requisiti di carico e di richiesta energetica, il bilanciamento dei gas e l’iniezione nell’altoforno con il successivo monitoraggio del suo funzionamento.

- La demo si concluderà con una campagna di due anni in cui verranno valutate la stabilità e la continuità del processo, nonché la quantità e la qualità dei gas metallurgici miscelati. Durante questa campagna, i partner valuteranno le prestazioni dell’intero sistema e le confronteranno con gli obiettivi del progetto.