Un team del Fraunhofer Insitute sta sviluppando una linea di produzione continua che processi i componenti delle fuel cell in cicli della durata di pochi secondi.

Come migliorare lo stack delle celle a combustibile

(Rinnovabili.it) – L’Europa si è data grandi obiettivi sull’idrogeno, soprattutto sul fronte della produzione. Ma per impiegare il vettore in maniera diffusa è necessario anche avere grandi target per una delle tecnologie chiave sul fronte dell’utilizzo. Parliamo delle celle a combustibile o fuel cell, i dispositivi elettrochimici che permettono di ottenere energia elettrica direttamente dall’interazione tra idrogeno e ossigeno. Fino ad oggi la produzione di queste speciali pile è stata complessa e troppo lenta. Per dare un’accelerata al settore, un team del Fraunhofer Insitute sta sviluppando una linea di produzione continua per le fuel cell in grado di tagliare drasticamente i tempi.

“Abbiamo bisogno di linee di produzione ininterrotte in grado di elaborare componenti in cicli che durano solo pochi secondi“, afferma il dott. Christoph Baum, amministratore delegato del Fraunhofer Institute for Production Technology IPT di Aquisgrana. “L’industria in Europa è ancora lontana da quel punto”. Attualmente i vari componenti delle fuel cell vengono fabbricati da diversi produttori e quindi assemblati per creare le singole unità. E le fasi di produzione come la sagomatura, la pulizia, il rivestimento o l’unione dei parti sono separate l’una dall’altra in diverse isole di macchine. “Nel complesso, la logistica all’interno dei nostri stabilimenti di produzione è complessa”, sottolinea Baum.

Leggi anche Prometeo porterà l’idrogeno verde sotto i 2 euro al kg

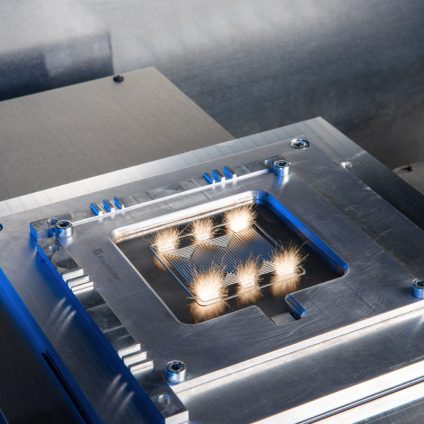

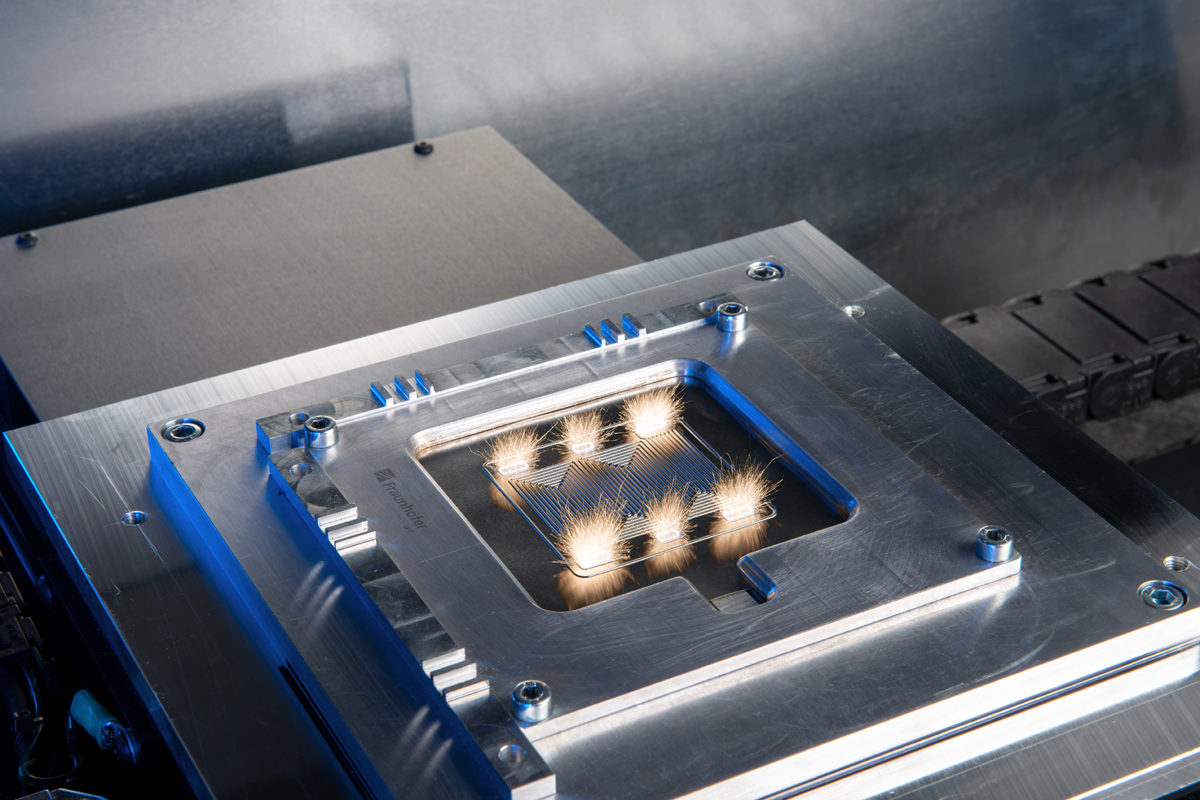

Il lavoro dei ricercatori tedeschi si sono concentrati sulla realizzazione del cuore di questa tecnologia, il cosiddetto “stack”. Le singole celle producono normalmente tensioni relativamente piccole, quindi, per ottenere la potenza ed il voltaggio desiderato, vengono disposte in serie più unità, a mezzo di piatti bipolari, formando lo stack. “La produzione di queste lastre bipolari è di per sé una sfida“, scrive l’istituto. Questi elementi sono spessi solo un centinaio di micrometri e tendono ad assomigliare a una pellicola piuttosto che a una vera e propria lastra. Devono essere spostati con molta attenzione per evitare piegature o grinze, impiegando presse e rivestimenti sottovuoto nella lavorazione. Quindi vanno saldate con estrema precisione e pulite.

Il team del Fraunhofer ha sviluppato una linea di produzione pilota in cui tutti i componenti vengono trasferiti utilizzando speciali strumenti di presa, le cosiddette macchine pick-and-place, in modo tale da ottenere un processo regolare e continuo. E un impianto in cui le lastre bipolari sono lavorate come un lunga striscia di pellicola in scorrimento. La striscia passa attraverso la macchina in tutte le fasi del processo: dalla sagomatura alla deposizione del rivestimento protettivo fino alla giunzione tramite laser. Solo alla fine le placche bipolari vengono tagliate dalla striscia e isolate.

Leggi anche Idrogeno, ecco le applicazioni in cui davvero servirà

La linea pilota sarà presentata dal 12 al 16 aprile 2021 durante l’Hannover Messe Digital Edition. Poiché alcune fasi del processo sono più veloci di altre, la sfida è ottimizzare il flusso nel suo insieme in modo che non si verifichino né inceppamenti né attese. “Prevediamo che saranno necessarie centinaia di migliaia di piastre bipolari per l’economia dell’idrogeno del futuro”, afferma Baum. “Per questo motivo, ci stiamo adoperando per ottenere una produttività di almeno una piastra bipolare al secondo in tutti gli stabilimenti”.