Un gruppo di ricerca coreano ha creato speciali additivi polimerici in grado di prevenire il degrado del fotovoltaico organico con area fotoattiva di grandi dimensioni.

(Rinnovabili.it) – Poter stampare le celle solari rappresenta uno dei grandi vantaggi del fotovoltaico organico, assieme ai bassi costi e all’eco-compatibilità dei materiali. Per questo segmento solare esistono, tuttavia, ancora grandi ostacoli sia a livello produttivo che di prestazioni. A cominciare dalla difficoltà di estendere l’area fotoattiva, la parte della cella che assorbe la luce solare convertendola in elettricità. A livello di laboratorio, infatti, 0,1 cm2 di strato fotoattivo riescono a dare il meglio di questa tecnologia. Ma passare a dimissioni adatte alla commercializzazione e all’applicazione pratica, è impegnativo e può portare ad un degrado delle prestazioni.

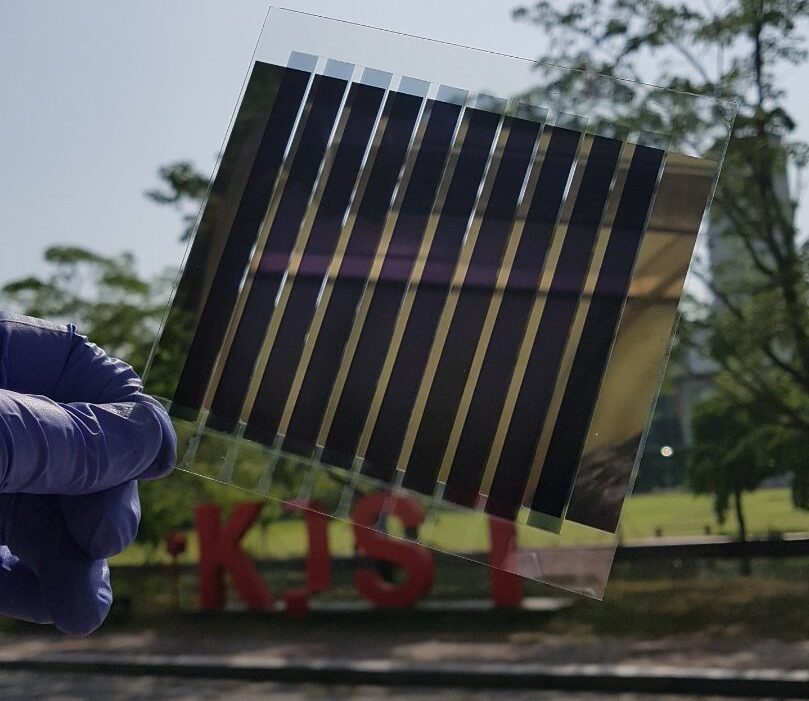

Il gruppo di ricerca guidato dal Dottor Hae Jung Son del Korea Institute of Science and Technology (KIST) ha scoperto i fattori alla base di questo deterioramento e creato una contro ricetta per stampare celle solari organiche di grandi dimensione efficienti e stabili. L’ingrediente segreto? Un nuovo materiale additivo polimerico.

Il problema del fotovoltaico organico risiede nel processo produttivo. Su scala di laboratorio per realizzare gli strati fotoattivi è impiegato lo spin coating o rivestimento per rotazione. In poche parole, si deposita una soluzione – contenente in questo caso molecole organiche fotoattive – su un substrato che successivamente viene fatto ruotare ad alta velocità . Il processo permette di ottimizzare la distribuzione delle molecole e far evaporare il solvente. Su ampie aree, tuttavia, la velocità di evaporazione risulta troppo lenta, dando origine ad aggregazioni tra i materiali.

L’additivo polimerico, creato dagli scienziati coreani, previene questo fenomeno interagendo con le stesse molecole organiche. Inoltre, grazie ad un controllo della struttura a livello nanometrico, è possibile migliorare le prestazioni e la stabilità delle celle solari. Il team ha raggiunto un’efficienza del modulo del 14,7%, con un aumento della resa del 23,5% rispetto a ai sistemi convenzionali. L’efficienza è stata mantenuta oltre l’84% del valore iniziale per 1.000 ore, anche in un ambiente riscaldato a 85°C. I risultati sono stati pubblicati su Nano Energy (testo in inglese).