di Costanza Saletti e Mirko Morini

Una delle strategie di decarbonizzazione di maggior interesse per la transizione energetica sostenibile è la produzione e utilizzo di elettrocombustibili, o combustibili sintetici, tra i quali l’idrogeno. Questo può infatti essere prodotto tramite il processo di elettrolisi, ovvero la scissione della molecola di acqua in idrogeno e ossigeno a partire da elettricità. Se l’elettricità introdotta deriva da un impianto di produzione da fonte rinnovabile, si ottiene infatti un combustibile con un elevato contenuto energetico, e la cui produzione e combustione non comportano l’emissione di anidride carbonica. Inoltre, le reazioni che avvengono all’interno dei dispositivi per l’elettrolisi, chiamati elettrolizzatori, sono caratterizzate dalla simultanea produzione di calore, che generalmente viene dissipato in ambiente.

Allo stato attuale della tecnologia, sono necessari circa 60 kWh di energia elettrica per ottenere 1 kg di idrogeno tramite elettrolisi, dalla quale si ottengono anche 15 kWh di calore di scarto. Quindi, la possibilità di valorizzare questo vettore energetico per contribuire al soddisfacimento dei fabbisogni termici di varie utenze consentirebbe di incrementare in modo rilevante l’efficienza complessiva di questi sistemi energetici e di ridurre il costo dell’idrogeno. In futuro, si prevede una sempre maggior diffusione di infrastrutture per la produzione di elettrocombustibili, e di conseguenza ci si aspetta che sia resa disponibile una sempre più rilevante quantità di calore di scarto dai processi caratteristici di tali impianti [1].

Con questo obiettivo, negli ultimi anni numerosi gruppi di ricerca hanno svolto studi di fattibilità o proposto metodi innovativi per il recupero di calore di scarto da sistemi per la produzione di idrogeno.

Nell’ambito del progetto H-Flex, ad esempio, sarà installato nella città di Nieuwegain, in Olanda, un elettrolizzatore a membrane polimeriche (PEM) da 2.5 MW, dal quale è attesa la produzione di 250 tonnellate di idrogeno all’anno. L’analisi tecno-economica ha evidenziato la possibilità di recuperare in un anno 1720 MWh termici resi disponibili alla temperatura di 54 °C per alimentare i processi di una lavanderia, aumentando del 15 % l’efficienza dell’elettrolizzatore ed evitando l’emissione di 480 tonnellate di anidride carbonica [2].

In Austria, una catena di supermercati ha installato un elettrolizzatore alcalino da 3.2 MW per la produzione di idrogeno verde, impiegato come combustibile per alimentare sia le panetterie che la flotta di camion dell’azienda. Si riescono inoltre a recuperare nei processi di produzione più dei due terzi del calore derivante dall’elettrolisi, portando l’efficienza di conversione complessiva al 90%.

Anche a Esslingen, in Germania, è stato proposto un sistema integrato per un quartiere della città che raggiunge un’efficienza totale del 90%. Il concetto prevede l’installazione di un elettrolizzatore da 1 MW, alimentato da impianti fotovoltaici posti sui tetti degli edifici e da un vicino aerogeneratore eolico. Dall’elettrolizzatore possono essere ricavate 85 tonnellate all’anno di idrogeno, che viene impiegato per la mobilità, per la generazione di energia elettrica in periodi di scarso contributo da fonti rinnovabili, o per l’immissione nella rete di distribuzione del gas. L’energia termica di scarto è invece recuperata nella rete di teleriscaldamento locale, che distribuisce calore agli edifici del quartiere.

Nonostante i risultati promettenti di questi sistemi dimostrativi, l’idrogeno, come combustibile, presenta ancora numerose criticità a causa della bassa densità energetica e dell’assenza di una infrastruttura di distribuzione e stoccaggio idonea. Perciò, l’attenzione della ricerca è focalizzata anche sulla possibile produzione e utilizzo di altri elettrocombustibili come il metano sintetico, il quale può essere impiegato come sostituto del metano di origine fossile in infrastrutture e impianti già esistenti. Questo vettore energetico può essere sintetizzato tramite i reattori di metanazione catalitica a partire da idrogeno verde (prodotto tramite elettrolisi) e anidride carbonica (catturata dall’aria o dai prodotti di combustione di caldaie). Anche la reazione di metanazione è fortemente esotermica, dando la possibilità di incrementare notevolmente il calore di scarto ottenuto, rispetto a quello di un singolo elettrolizzatore.

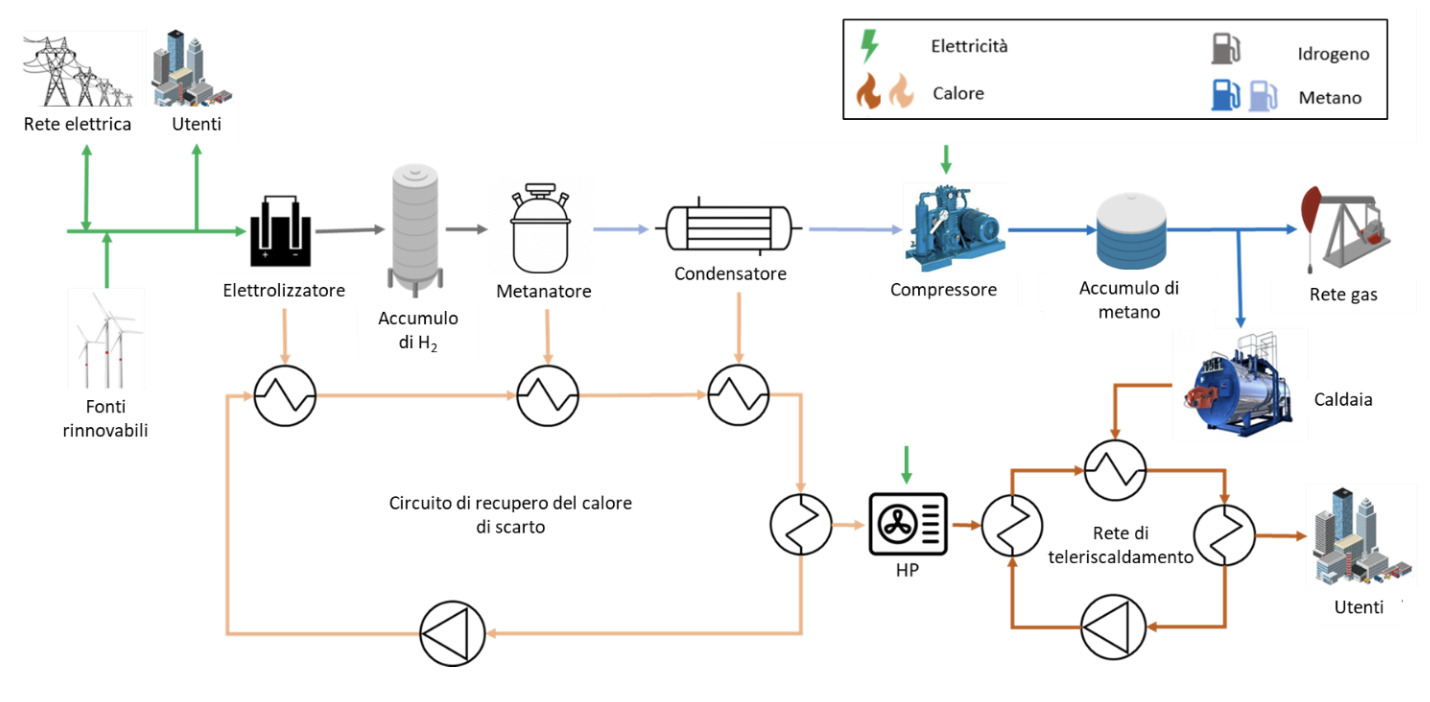

Come realizzato nel sistema innovativo di Esslingen citato precedentemente, una delle destinazioni finali più indicate per il calore di scarto da sistemi integrati per la produzione di metano sintetico è la sua integrazione in una rete di teleriscaldamento al servizio degli utenti. Il recente progetto di ricerca internazionale IFAISTOS ha investigato le prestazioni del sistema integrato rappresentato in Figura 1, costituito da un elettrolizzatore, un reattore di metanazione e due sistemi per l’accumulo di idrogeno e metano. È presente un circuito di recupero del calore emesso dai suddetti componenti, che viene riqualificato tramite una pompa di calore (innalzando la temperatura dell’acqua in modo da raggiungere quella di rete) e trasferito alla rete di teleriscaldamento. Una caldaia alimentata dal metano sintetico prodotto, inoltre, si occupa di coprire il rimanente fabbisogno termico delle utenze.

I risultati del progetto hanno mostrato che è immaginabile una completa decarbonizzazione del settore calore di questo sistema, poiché il fabbisogno termico della rete di teleriscaldamento può essere coperto al 55% dal gas rinnovabile ottenuto dal reattore, e al 45% dal calore di scarto. Per ottenere ciò, è necessario implementare strategie di gestione intelligenti basate su controllori predittivi, che consentano ottimizzare le prestazioni del sistema integrato, facendo fronte alla sua complessità [3]. La prosecuzione delle ricerche in questa direzione è fondamentale per massimizzare l’efficienza dei sempre più diffusi impianti di produzione di elettrocombustibili, e contribuire in maniera rilevante alla transizione energetica.

Costanza Saletti e Mirko Morini – Università di Parma

Bibliografia

[1] https://doi.org/10.1016/j.energy.2023.127714