PowerCo ha in programma di introdurre un processo nei suoi stabilimenti di produzione di celle, in grado di consente una riduzione del consumo energetico di circa il 30%

Firmato un Joint Development Agreement con Koenig & Bauer

(Rinnovabili.it) – Permetterà di risparmiare circa il 30% di energia, il 15% di spazio richiesto e milioni di euro in costi di produzione. Parliamo del nuovo processo di rivestimento a secco per le celle con cui PowerCo – la nuova società del Gruppo Volkswagen – intende dar vita ad una nuova generazione di batterie economiche per auto.

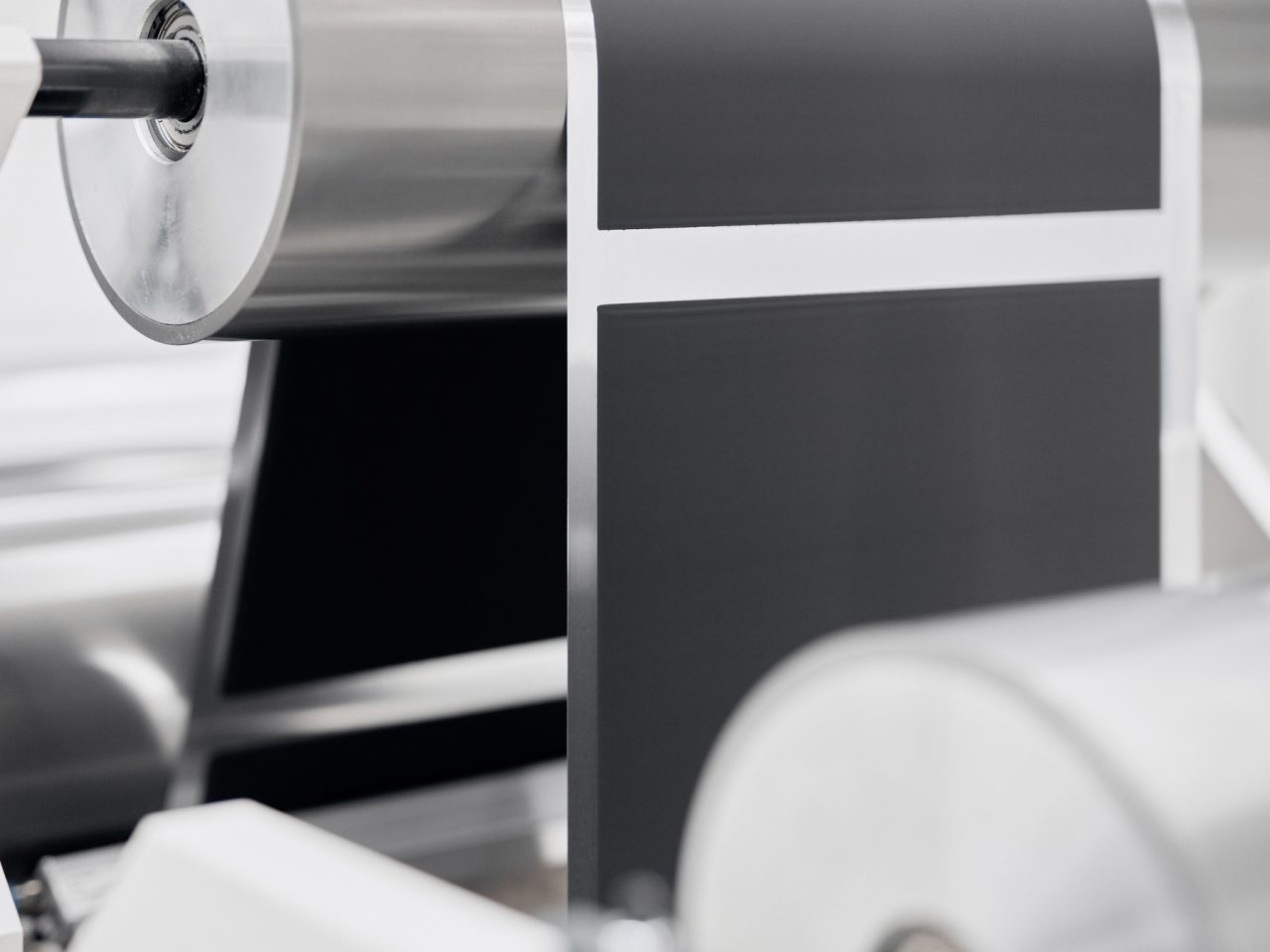

I test interni hanno già dato risultati positivi e la società è pronta a portare la tecnologia nelle sue gigafactory europee e nordamericane. “Possediamo il know-how necessario e gli esperti giusti per portare la produzione di celle a un nuovo livello – ha commentato Thomas Schmall, presidente del consiglio di sorveglianza di PowerCo – e offrire significativi vantaggi in termini di costi ai nostri clienti. Il nostro obiettivo è stabilire una fabbricazione industriale di batterie economiche e sostenibili”. Per raggiungere questo obiettivo, l’azienda ha firmato un Joint Development Agreement con Koenig & Bauer, produttore di macchine da stampa. Insieme i partner svilupperanno una pressa a rulli per la verniciatura a polvere di elettrodi su larga scala industriale.

leggi anche Batterie: ecco il collettore di corrente leggero che aumenta la densità energetica

Batterie economiche: i vantaggi del rivestimento a secco

Catodo ed anodo sono il fulcro della cella elettrochimica. Nella moderna produzione industriale, i materiali degli elettrodi vengono miscelati con additivi e solventi liquidi fino a ottenere un impasto liquido. Quindi vengono rivestiti da lamine di rame o alluminio, essiccati e calandrati. Un procedimento costoso ed energivoro.

Il procedimento di Dry Coating di PowerCo permette di calandrare i materiali di base in polvere direttamente sulle lamine, in maniera simile ad un procedimento di stampa. Di conseguenza, due delle quattro fasi di processo nella produzione di elettrodi diventano inutili. Il rivestimento in polvere può essere applicato sulla lamina in modo estremamente fine e uniforme, lo strato risultante è sottile quanto un capello. Ciò garantisce un’eccellente densità di energia volumetrica e un lungo ciclo di vita, migliorando al contempo la capacità di ricarica rapida della batteria.

Secondo le stime di PowerCo, la nuova tecnologia ha il potenziale di ridurre di circa il 30% l’energia impiegata e del 15% lo spazio richiesto nella linea produttiva. Facendo risparmiare centinaia di milioni di euro ogni anno. “Ciò che la cella a stato solido è per il prodotto, il rivestimento a secco è per la produzione: un vero punto di svolta“, sottolinea Frank Blome, CEO di PowerCo. “Se ridimensionato con successo, ci darà una posizione unica sul mercato e vantaggi competitivi definiti”.