Il nuovo progetto di ricerca C2CC svilupperà innovativi materiali compositi in fibra di basalto e resina per il settore automobilistico, che siano riciclabili, leggeri e a basso costo

L’importanza del design dei materiali verso l’obiettivo di auto riciclabili al 100%

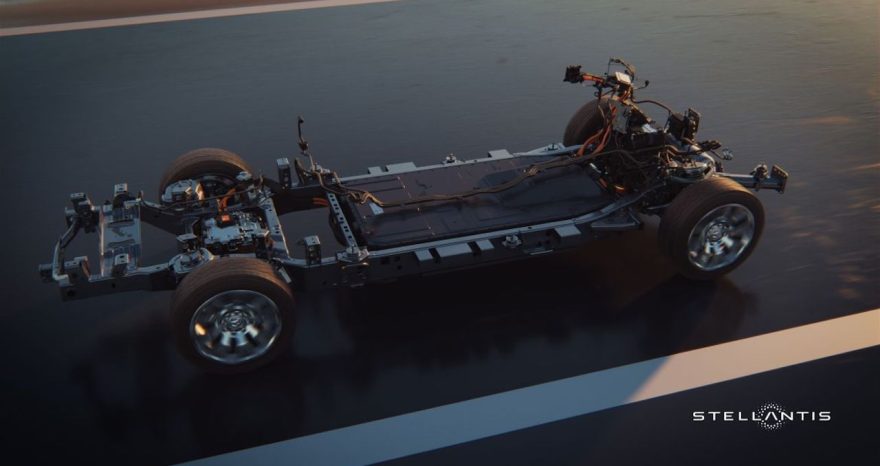

(Rinnovabili.it) – Come rendere anche l’industria automobilistica protagonista attiva dell’economia circolare? Partendo dalla progettazione dei veicoli. È all’insegna di un futuro d’auto riciclabili ed ecologiche al 100%, la nuova collaborazione fra Enea e il Centro Ricerche Fiat (CRF) per lo sviluppo di materiali capaci di rendere il riciclo più semplice ed economico. L’intesa si è concretizzata in “C2CC:Cradle-to-Cradle Composites”, progetto dedicato allo sviluppo di innovativi materiali compositi per il settore automobilistico.

L’iniziativa di ricerca si è data tre anni di tempo per creare e impiegare nuove fibre minerali basaltiche che siano completamente riciclabili. Queste saranno associate a resine termoindurenti derivate da biomassa per realizzare prodotti leggeri, a basso costo e soprattutto facilmente processabili.

“Le attuali normative sulle emissioni di CO2 – si legge sul sito del consorzio EIT Raw Materials , che ha finanziato C2CC con 1,3 milioni di euro – costringono i produttori di automobili a puntare su una significativa riduzione del peso, che sembra possibile solo attraverso la sostituzione di metalli con compositi a matrice polimerica (Polymer-Matrix Composite – PMC). Questi PMC, tuttavia, dovrebbero anche essere riciclabili, per poter essere conformi alle normative sui veicoli fuori uso (ELV, ed economici, in modo da essere prodotti in serie”.

>>leggi anche Emissioni auto: Parlamento europeo approva taglio del 37,5% entro il 2030<<

Allo stato dell’arte, però, la realtà è ben differente. Come spiega Claudio Mingazzini, ricercatore ENEA e responsabile del progetto “Attualmente uno dei materiali compositi più diffuso è quello in fibra di carbonio e resina epossidica che viene utilizzato per la produzione dei cofani di automobili di lusso. Ma dal loro riciclo non è possibile recuperare materiale utile per produrre di nuovo quegli stessi componenti”.

I partner di C2CC sostituiranno la fibra di carbonio con una derivata dal basalto associandovi a una resina innovativa a sua volta completamente recuperabile nel processo di riciclo. “In questo modo – continua Mingazzini – dimostreremo come sia possibile riprocessare la fibra di rinforzo, che rappresenta il 60% della massa del cofano, per produrre di nuovo il componente originario”.

Il progetto porterà questa soluzione il più vicino possibile alla produzione in serie, valutandone i benefici ambientali in particolare sotto il profilo del consumo di energia e delle emissioni di CO2. “Il principale dimostratore di progetto – conclude lo scienziato – sarà la realizzazione di un cofano in composito totalmente riciclabile per un modello di automobile già in produzione, ossia una FIAT 500 Abarth. Ma il business plan di progetto prende in considerazione un potenziale volume di produzione di 100mila veicoli all’anno da riciclare secondo il modello cradle-to-cradle, vale a dire dalla culla alla culla, ovvero un processo a rifuto-zero che ricicla il materiale per la sua funzione originaria”.

Oltre ad ENEA e CRF, il progetto vede la partecipazione del consorzio spagnolo di ricerca e sviluppo materiali per i trasporti GAIKER, di AM Composites, dell’Università di Bordeaux e delle aziende GS4C e R*Concept.

>>leggi anche Riciclaggio dei metalli: le vecchie auto sono miniere preziose<<